Eigenschaften von Glas

Die Eigenschaften von Glas

Glas ist ein vielseitiger, anorganischer Werkstoff, der hauptsächlich aus Quarzsand besteht. Es entsteht durch das rasche Abkühlen einer Schmelze ohne Kristallbildung. Glas zeichnet sich durch hohe Transparenz, chemische Beständigkeit und eine glatte Oberfläche aus. Es lässt Licht nahezu ungehindert passieren, ist jedoch undurchlässig für Flüssigkeiten und Gase. Glas hat eine geringe Wärmeleitfähigkeit und ist spröde und bruchempfindlich. Da es recyclingfähig ist, gilt Glas als umweltfreundlich.

Glas besitzt aber eine hohe Druckfestigkeit und kann durch thermische oder chemische Behandlung (z. B. ESG, TVG) deutlich widerstandsfähiger gemacht werden. Im Bauwesen wird Glas sowohl funktional als auch gestalterisch eingesetzt, beispielsweise für Wärmeschutz, Schallschutz, Sicherheit oder Absturzsicherung. Moderne Gläser können beschichtet, laminiert oder isoliert sein und erfüllen so vielfältige Anforderungen an Energieeffizienz, Sicherheit und Komfort.

Was ist Floatglas?

Floatglas ist ein flaches, durchsichtiges Glas, das mittels des sogenannten Floatverfahrens hergestellt wird. Dabei wird das oft verwendete Bauglas als geschmolzenes Glas auf ein Bad aus flüssigem Zinn gegossen. Es „floatet“ (engl. für „schwimmen“) auf der Zinnoberfläche, wodurch eine absolut glatte und gleichmäßige Oberfläche entsteht, ohne dass ein Schleifen oder Polieren erforderlich ist. Die Glasdicke wird über die Geschwindigkeit der Rollen im Kühlbereich geregelt. Übliche Glasdicken sind 2, 3, 4, 5, 6, 8, 10, 12, 15 und 19 Millimeter.

Was ist ESG-Glas?

Einscheiben-Sicherheitsglas (ESG) ist ein thermisch vorgespanntes Glas. Durch kontrolliertes Erhitzen und schnelles Abkühlen wird es besonders widerstandsfähig gegen Schlag-, Stoß- und Biegebeanspruchung. Im Vergleich zu normalem Floatglas ist ESG etwa fünfmal so bruchfest. Wenn es zerbricht, zerfällt es in kleine, stumpfkantige Stücke, wodurch das Verletzungsrisiko deutlich reduziert wird. ESG wird häufig in Bereichen mit erhöhten Sicherheitsanforderungen eingesetzt, beispielsweise bei Duschkabinen, Glastüren, Tischplatten oder Fassadenverglasungen.

Wie ist das Gewicht von ESG-Glas?

Das Gewicht von ESG (Einscheibensicherheitsglas) pro Quadratmeter ist identisch mit dem von normalem Floatglas, da ESG lediglich thermisch behandelt ist – das Material selbst bleibt gleich. Als Faustregel gilt 2,5 kg pro mm Glasdicke und m².‘

| Glasdicke | Gewicht pro m² (ca.) |

|---|---|

| 4 mm | 10 kg |

| 5 mm | 12,5 kg |

| 6 mm | 15 kg |

| 8 mm | 20 kg |

| 10 mm | 25 kg |

| 12 mm | 30 kg |

| 15 mm | 37,5 kg |

| 19 mm | 47,5 kg |

Was ist TVG-Glas?

Teilvorgespanntes Glas (TVG) ist ein thermisch behandeltes Glas, das auf etwa 600-650 °C erhitzt wird. Im Unterschied zu ESG erfolgt die anschließende Abkühlung jedoch deutlich langsamer, wodurch eine geringere Eigenspannung im Glas entsteht als bei ESG. Im Bruchfall zerbricht TVG in größere, stumpfkantige Fragmente, die sich ineinander verzahnen, sodass eine Resttragfähigkeit erhalten bleibt. TVG wird dort eingesetzt, wo eine höhere Widerstandsfähigkeit gegen Temperaturwechsel und mechanische Belastungen als bei Floatglas, aber ein anderes Bruchverhalten als bei ESG erforderlich ist wie Überkopfverglasungen, Terrassenüberdachungen, Brüstungen oder begehbare Verglasungen.

Das Gewicht von TVG-Glas ist identisch mit normalem Floatglas oder ESG, da es sich um dieselbe Glaszusammensetzung handelt – nur thermisch anders behandelt.

Was ist VSG-Glas?

Verbundsicherheitsglas (VSG) ist ein Sicherheitsglas, das aus mindestens zwei Flachglasscheiben besteht. Diese sind durch eine reißfeste, zähelastische Zwischenschicht – in der Regel aus Polyvinylbutyral (PVB) – dauerhaft miteinander verbunden.

Im Bruchfall hält die Folie die Glassplitter zusammen, verhindert ein Zersplittern in scharfkantige Scherben und verringert so das Verletzungsrisiko erheblich. Gleichzeitig bleibt das Glas teilweise tragfähig, was ein Durchfallen oder gewaltsames Eindringen erschwert. Aufgrund dieser Eigenschaften wird VSG für Sicherheitsanwendungen wie Windschutzscheiben, Einbruchschutz, Überkopfverglasungen oder absturzsichernde Verglasungen eingesetzt.

VSG gibt es bei uns als Verbundglas entweder aus 2 x Floatglas, als 2 x ESG-Glas oder 2 x TVG-Glas. Je nach Einbausituation und Anwendungsfall empfehlen wir Ihnen gerne das passende Glas.

Wie ist das Gewicht von VSG-Glas?

Das Gewicht von Verbundsicherheitsglas (VSG) hängt von der Dicke der einzelnen Glasscheiben (z. B. 2 x 4 mm, 2 x 6 mm) und der Anzahl und Dicke der PVB-Folien (meist 0,38 mm oder 0,76 mm) ab. Als Faustregel für das Glasgewicht gilt: 1 m² Floatglas mit 1 mm Dicke wiegt ca. 2,5 kg. Eine PVB-Folie mit 0,38 mm trägt ca. 0,45–0,5 kg/m² bei.

| Aufbau (Glas + PVB) | Gesamtdicke (ca.) | Gewicht pro m² |

|---|---|---|

| 2 x 3 mm + 0,38 mm PVB | 6,38 mm | 15 kg |

| 2 x 4 mm + 0,38 mm PVB | 8,38 mm | 20 kg |

| 2 x 5 mm + 0,76 mm PVB | 10,76 mm | 26 kg |

| 2 x 6 mm + 0,76 mm PVB | 12,76 mm | 31 kg |

| 2 x 8 mm + 0,76 mm PVB | 16,76 mm | 41 kg |

| 2 x 10 mm + 0,76 mm PVB | 20,76 mm | 51 kg |

| 2 x 12 mm + 1,52 mm PVB | 25,52 mm | 61 kg |

Was ist Isolierglas?

Isolierglas besteht aus zwei oder mehr Glasscheiben, die durch einen hermetisch abgedichteten Scheibenzwischenraum (SZR) voneinander getrennt sind. Der Zwischenraum ist mit Luft oder Edelgasen wie Argon oder Krypton gefüllt und durch einen Randverbund dauerhaft verschlossen. Dies verbessert die Wärmedämmung und den Schallschutz deutlich.

Der Zwischenraum wirkt als Barriere gegen Wärmeverlust. Er kann zusätzlich mit speziellen Beschichtungen versehen werden, die Sonnen- oder Wärmeschutzfunktionen übernehmen. Isolierglas wird hauptsächlich in Fenstern, Fassaden und Türen eingesetzt, um den Energieverbrauch zu senken und den Wohnkomfort zu erhöhen.

Das Gewicht von Isolierglas (Mehrscheiben-Isolierglas, MIG) hängt von der Dicke der verwendeten Glasscheiben ab (s. oben). Der Scheibenzwischenraum hat nahezu kein Gewicht.

VSG-Glas als Absturzsicherung

Eine Verglasung gilt als absturzsichernd, wenn sie Personen vor einem Absturz schützt, z. B. bei Glasbrüstungen (z. B. an Balkonen, Treppen, Galerien), raumhohen Fenstern ohne Brüstung oder Absturzhöhen ab 1 m (nach Landesbauordnung).

Fast immer kommt Verbundsicherheitsglas (VSG) zum Einsatz – häufig mit TVG, aber auch ESG als Einzelscheiben. Die rechtliche Grundlage und Norm dafür ist DIN 18008-4. Diese Norm regelt die Mindest-Glasdicken, Belastungsannahmen, Einbauarten (z. B. linienförmig gelagert, punktgehalten) und die Resttragfähigkeit im Bruchfall.

Typischer Aufbau bei absturzsicherndem Glas

| Typischer VSG-Aufbau | Eignung |

|---|---|

| 2 x TVG + 0,76 PVB | Standard für viele Brüstungen |

| 2 x TVG + 1,52 PVB | Für höhere Anforderungen, bessere Resttragfähigkeit |

| 2 × ESG + 0,76 PVB | Möglich, aber Resttragfähigkeit geringer als bei TVG |

| 2 × ESG + 1,52 PVB | Wird oft durch Auflagen (z. B. Geländer) ergänzt |

| SentryGlas®-VSG (Ionoplastfolie) | Premiumlösung für hohe Belastungen bei geringer Dicke |

VSG mit TVG oder ESG ist heute Standard für absturzsichernde Anwendungen. Wichtig ist die richtige Glasdicke, Einbauart und die statische Berechnung nach DIN 18008-4. Der Einsatz ohne Nachweis ist nicht zulässig – hier ist immer eine Projektplanung mit Fachplaner, Statiker oder Systemanbieter erforderlich.

VSG-Glas Belastungstabelle (vereinfachte Übersicht)

Eine Belastungstabelle für Verbundsicherheitsglas (VSG) gibt an, wie stark VSG unter bestimmten Bedingungen belastet werden kann – etwa durch Windlast, Verkehrslasten (z. B. bei begehbaren Verglasungen) oder durch Eigenlast. Da die Tragfähigkeit von VSG von mehreren Faktoren abhängt (Glasart, Aufbau, Lagerung, Größe, Einbausituation, Sicherheitsklasse), bieten wir Ihnen hier einen vereinfachten, praxisnahen Überblick, der sich an üblichen Normwerten und Erfahrungswerten (z. B. DIN 18008) orientiert.

| Aufbau (Glas + PVB) | Dicke gesamt | max. freitragende Spannweite bei Windlast | Belastbarkeit bei begehbaren Verglasungen | Anmerkungen |

|---|---|---|---|---|

| 2 × 4 mm + 0,76 PVB | 8,76 mm | bis ca. 1,0 m | ❌ nicht geeignet | Nur für Brüstungen, nicht begehbar |

| 2 × 6 mm + 0,76 PVB | 12,76 mm | bis ca. 1,5 m | ✅ eingeschränkt | Möglich mit Unterkonstruktion |

| 2 × 8 mm + 0,76 PVB | 16,76 mm | bis ca. 1,8–2,0 m | ✅ geeignet (mit Nachweis) | Für begehbare Flächen (z. B. Glassteg) |

| 2 × 10 mm + 1,52 PVB | 21,52 mm | bis ca. 2,2 m | ✅ sehr gut geeignet | Hohe Tragfähigkeit |

| 2 × 12 mm + 1,52 PVB | 25,52 mm | bis ca. 2,5–3,0 m | ✅ sehr gut geeignet | Auch für hohe punktuelle Lasten |

Die Angaben der VSG-Glas Belastbarkeit gelten bei Vierseitiger Lagerung und gemäß üblichen Windlastannahmen (z. B. < 1 kN/m²). Begehbare Verglasungen erfordern eine statische Berechnung nach DIN 18008-5. PVB-Folien erhöhen zwar Resttragfähigkeit, tragen aber nicht zur Biegesteifigkeit bei. Für erhöhte Anforderungen (z. B. begehbar, absturzsichernd) kann eine SentryGlas®-Folie sinnvoll sein. Je nach Anwendung können Einspannlängen, Einbausituation (z. B. Klemmbefestigung) und Glasqualität (Float, ESG, TVG) stark variieren.

Regelungen der Toleranzen unserer Glasprodukte

Ein Großteil unserer Glasprodukte wird von der Firma Thiele Glas hergestellt. Die Regelung der Toleranzen von Basisgläsern, Bearbeitungen und den daraus weiterverarbeiteten Produkten entnehmen Sie bitte dem Handbuch von Thiele Glas. (Die Toleranzen anderer Hersteller können leicht abweichen.)

Hier geht es zum Handbuch Toleranzen >>>

Ganzglastüren in Standardgrößen oder maßgefertigt. Entdecke hochwertige Glastüren für jede Wohnsituation

Hochwertige Glasschiebetüren in Standardgrößen oder als Anfertigung nach Maß passende für jeden Raum.

Schwingtüren aus Glas für Küche, Wohnzimmer oder Bad bringen ein individuelles Element in jede Wohnung.

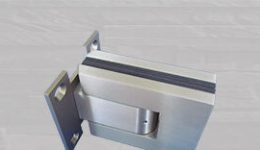

Beschläge für Glastüren als Einzelteil oder im Set von allen führendenden Markenherstellern.

Vielfältige und Individuelle Schiebetürbeschläge für Glasschiebetüren oder Holzschiebtüren.

Pendeltürbeschläge für alle gängigen Pendeltüren als einzelteil oder im Set.

Glasduschen für Nischen. Individuell gestalten und einbauen.